Agli albori

Nel cuore dell’Emilia-Romagna, terra di allevamenti bovini e di formaggi stagionati, c’è un’azienda del settore caseario che produce formaggi grattugiati da oltre vent’anni. Agli albori della loro carriera, i fondatori hanno commissionato a RIBO la creazione di un sistema di trasporto pneumatico in grado di servire le due linee di insacchettamento e imballaggio del formaggio grattugiato. I tecnici RIBO hanno così studiato e progettato un impianto personalizzato composto da un aspiratore della linea VS, ideale per un uso continuativo e in condizioni gravose, in abbinamento con due tramogge di caricamento di dimensioni diverse.

“Avevamo bisogno di un impianto di trasporto pneumatico perfettamente coordinato con le nostre macchine per l’insacchettamento”, afferma il responsabile di produzione e controllo qualità. “La necessità di allora era quella di velocizzare e automatizzare il processo produttivo al fine di ottimizzare l’attività di imballaggio del prodotto”.

Le esigenze cambiano

Con il moltiplicarsi del lavoro e l’accumulo di esperienza nel campo, i responsabili si rendono conto che è necessario effettuare una modifica all’impianto. “Con il passare del tempo, ci siamo resi conto che con l’impianto fisso al muro, non riuscivamo a effettuare agevolmente le operazioni di manutenzione ordinaria. Per le industrie del settore alimentare, è necessario effettuare lavaggi frequenti e approfonditi e con l’impianto a muro ci risultava faticoso compiere queste operazioni. Così, abbiamo contattato il nostro referente RIBO, che ha ascoltato le nostre nuove esigenze e ha provveduto a progettare, insieme ai tecnici, la soluzione ideale per noi”.

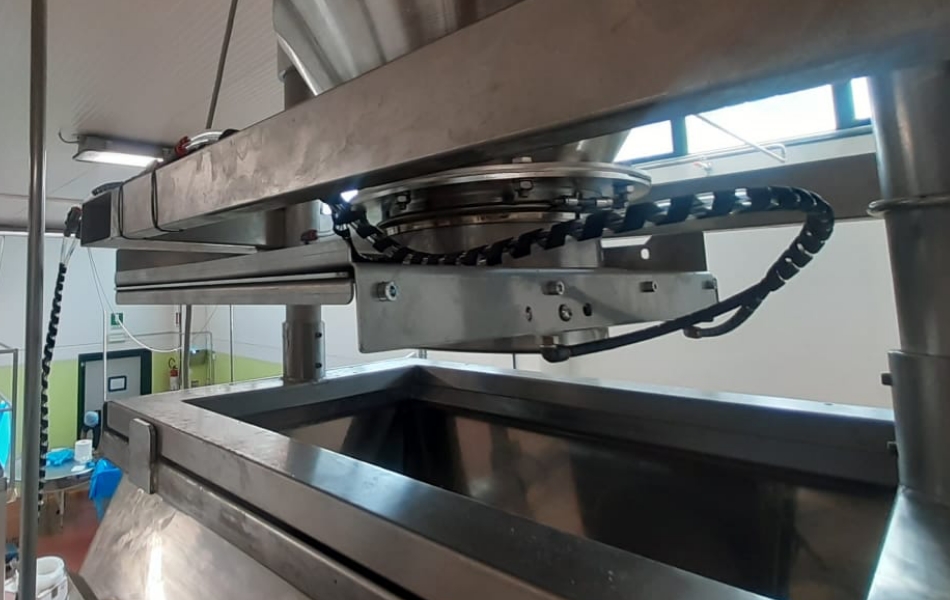

Grazie alla possibilità di costruire impianti su misura per il cliente, i tecnici di RIBO hanno apportato le modifiche necessarie per soddisfare le nuove esigenze dell’azienda casearia. Ci siamo occupati di modificare l’installazione delle tramogge da fissa a semovibile, per agevolare le operazioni di lavaggio e ottimizzare i tempi tra fermo macchina e ripristino.

“Altra necessità che abbiamo riscontrato col tempo, è stata quella di rendere uguali le tramogge per poter temporizzare lo scarico di materiale in contemporanea” continua uno dei responsabili. “Anche per questa esigenza, i tecnici RIBO si sono dimostrati disponibili ed efficienti, proponendoci di accorciare la tramoggia più lunga in modo da ottimizzare al meglio tutto il sistema”.

Non solo abbiamo reso gemelle le tramogge, ma ne abbiamo anche aggiornato il sistema di scarico: il sistema originario, infatti, si era usurato col passare del tempo. Il peso del prodotto andava a sovraccaricare lo scarico a paletta che inevitabilmente cedeva sotto il peso del formaggio grattugiato. Perciò abbiamo studiato un sistema di scarico a ghigliottina, più adatto alle esigenze del cliente poiché va a risolvere proprio il problema della gravità. Nessuno spreco dunque per l’azienda e maggiore efficienza del sistema!

Qualità fa rima con performance

Un sistema aggiornato e altamente performante contribuisce a migliorare nettamente la qualità del prodotto finale. Per questo, i nostri tecnici studiano approfonditamente ogni applicazione e ogni settore industriale, per garantire elevati standard di efficienza dell’impianto e di qualità del prodotto.

Nel caso della nostra azienda casearia, abbiamo proposto un aggiornamento del sistema di scuotimento interno alle tramogge. Il formaggio, avendo un alto grado di umidità, col tempo tende a depositarsi, stratificandosi e rendendo quindi necessari frequenti lavaggi. Per ottimizzare i tempi di fermo macchina, dunque, abbiamo sostituito il vecchio sistema con uno più performante, che impedisce al formaggio di depositarsi sulle pareti della tramoggia.

Altra sostanziale modifica riguarda l’installazione di un ciclone intermedio che, grazie alla forza centrifuga, intercetta le particelle di formaggio più grossolane, e quindi di qualità inferiore, e le scarica in un contenitore in acciaio INOX. Questo processo risulta fondamentale per aumentare la qualità del prodotto.

“Siamo estremamente soddisfatti dell’aggiornamento del nostro impianto di trasporto pneumatico”, affermano i responsabili. “In questo modo riusciamo a ottimizzare il processo produttivo e ad ottenere un prodotto di qualità superiore. I tecnici RIBO poi sono sempre a nostra disposizione per qualsiasi richiesta: non potevamo chiedere supporto migliore!”.